※記事中の組織名、拠点名、部署名などは記事公開当時のものです。

私は興味津々なんです。

はじめまして。私は2007年の10月にIターンでティアンドデイに入社したHOKIと申します。

普段は情報イノベーション部という部署でWEBサービス、WEBサイト、マニュアルやカタログなどの業務を担当しているため、製造部とは部署的に離れていることもあり製造現場を見たことがありませんでした。

社内の現場を見に行けばいいんじゃない? って思いますよね?

実は、株式会社ティアンドデイはいわゆるファブレス企業でして、自社内に工場を持っておりません。

基板の設計や各種部品の調達、出荷前の最終チェックなどは全て社内で行っておりますが、基板への組付けを含めた組み立ての工程については、弊社の製品すべて、本社がある長野県下の企業様に作業をお願いしております。

ですから気軽に製造現場にお邪魔するというわけにはいかなかったのですが、今回ブログで紹介するという理由をつけてお邪魔する機会を頂きましたので、1億を超える「おんどとり」ファンの皆様に製造現場をご紹介したいと思います。

※ なお、弊社製品を製造していただいている企業様についてですが、大変申し訳ございませんが非公開情報なので、写真内のボカシ入れや、企業様名ならびにご担当者様のお名前を匿名にてお話させていただきますことをご了承ください。

さっそくですが、弊社の主力製品であるおんどとりシリーズの多くをお願いしているA企業様にやってきました。

弊社の製品を担当してくださっているA様、B様にお出迎えいただいた後、さっそく工場内の見学をさせていただきました。

今回の見学では、基板の組付け、本体・センサー部品の組み立て、箱詰めなどを見学させていただきましたが、その中で基板の組付けと、本体の組み立ての部分をご紹介させていただきます。

最初に基板の組付け工程からご紹介します。

ここは他社様の製造ラインも共存している部屋で、弊社製品に割り当てられているラインでは、まさにおんどとりシリーズの主力であるTR-71wbの組付け作業が行われていました。

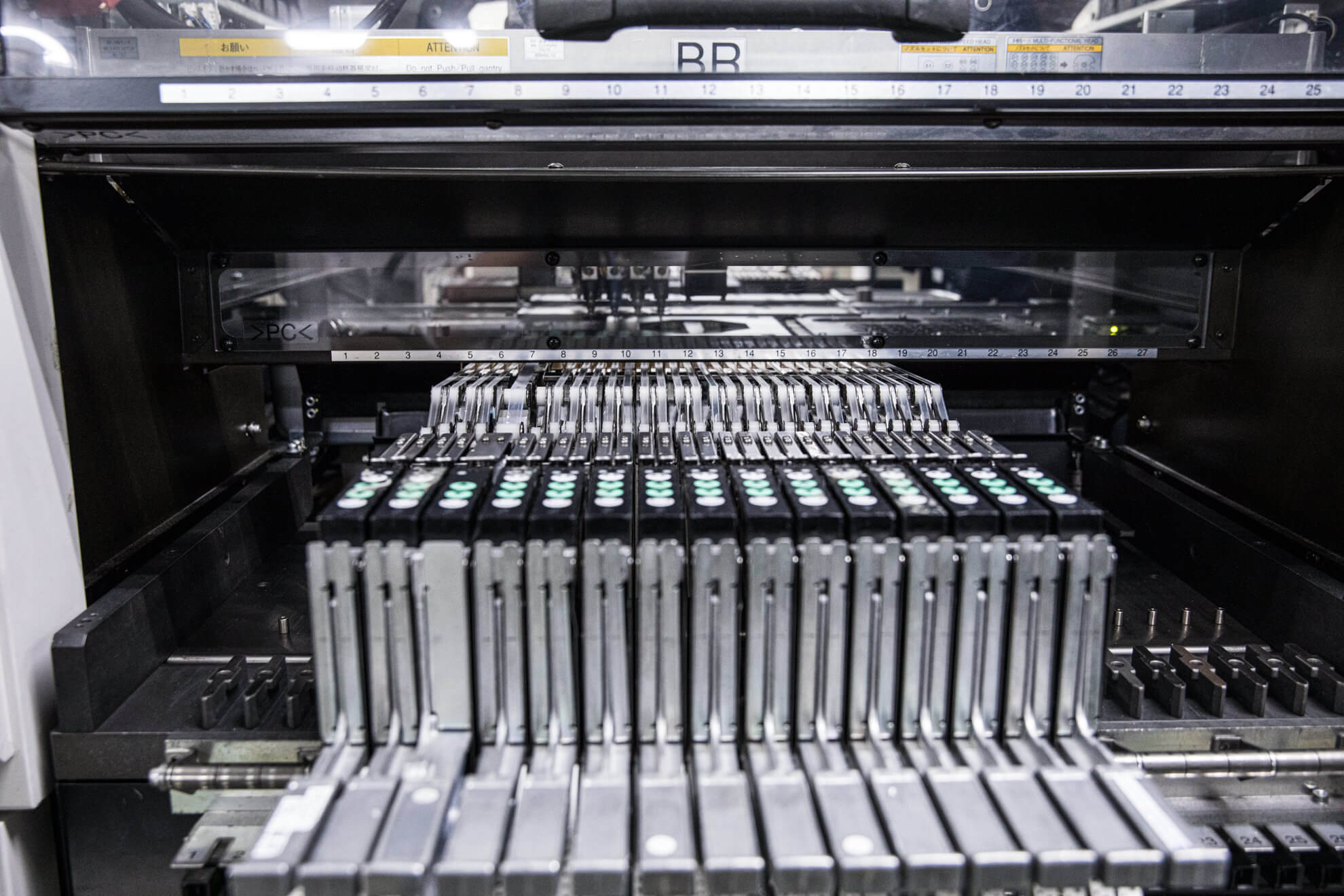

この工程では、基板に対して数mmもしくは1mm以下サイズの電子部品がロボットにより組み込まれていきます。

組み込む部品はリールに巻かれた状態でセットされており、そこからロボットがすばやく取り出し組付けられていきますが、よく見ると組付けする前に1部品ごとにレーザー照射による部品チェックが行われていました。

これは、部品の形状・サイズにより、適切な部品が選択されているのかどうかの確認をしているとのことでした。

部品が巻かれたリールを数十個セットするため、そのセット位置にミスがあると部品の取り付けミスが発生します。リールの取り付け時にもチェックを行っていますが、その上でさらにミスを防ぐために、実際にロボットが取り付けする際に1部品ごとに正しい部品が選択されているのかどうかを確認しているそうです。リールの中に違う部品が混じっているケースも中にはあるとのことで、そういうイレギュラーな場合にも対応できるのでこのチェックは必ず行うそうです。

また、部品の形状やサイズが近すぎる場合、判定精度の問題で機械的な検知ミスが発生する可能性があるため、設置する部品の順番や、2か所ある組付け工程のどちらで組付けるのかを調整して、可能な限りミスが発生しないように工夫されていました。

小さなことですけど、大事な工夫ですね。

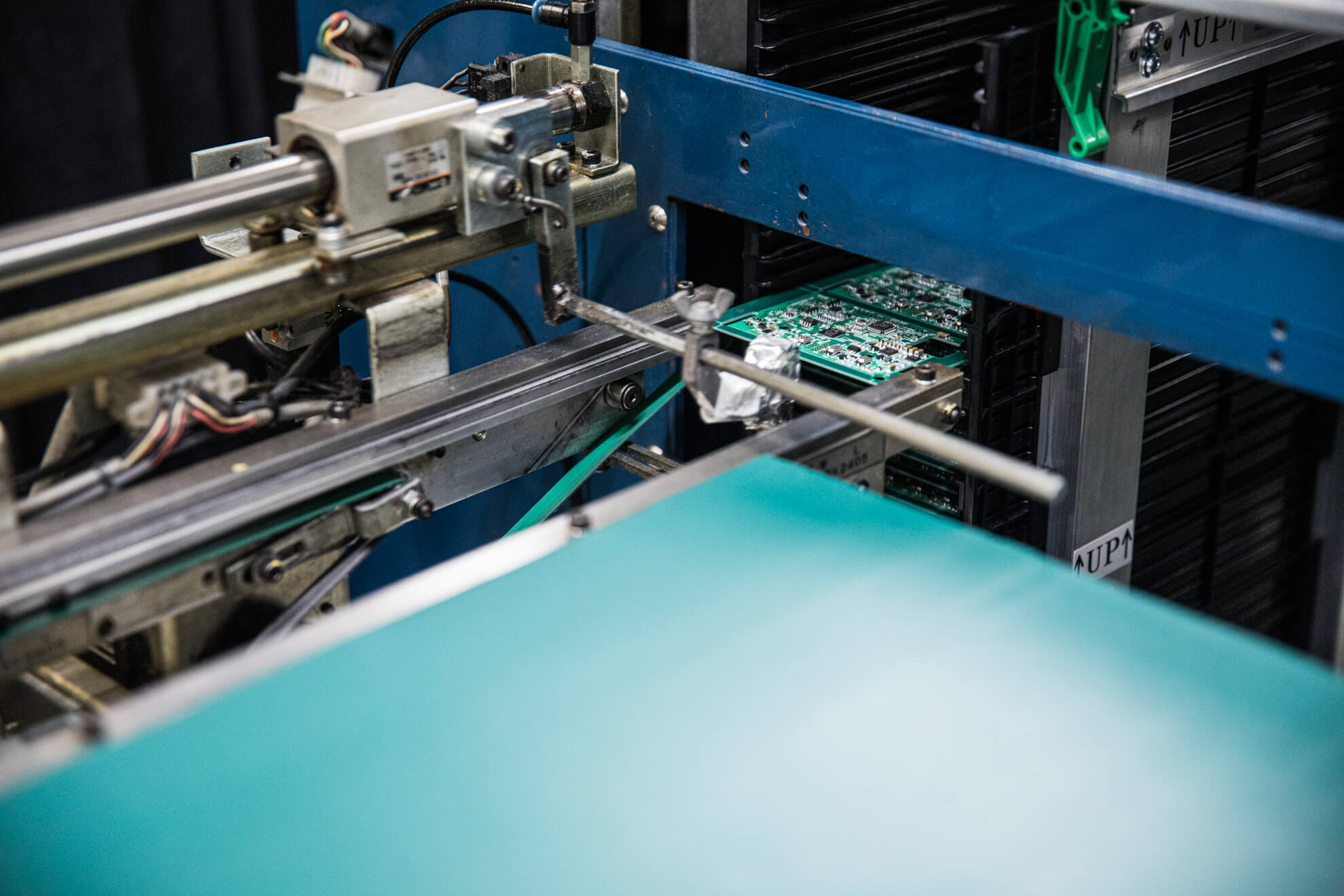

説明を受けていると、部品が取り付けられた基板がラインから次々に出てきます。

そして組付けされた部品の検査工程。

ここでは目視検査の他に、抜き取りで電子顕微鏡を使っての検査も行っていました。

こちらも、普通なら1度の検査で終わりにする部分を角度を変えて何度か検査されており、検査工程自体がしっかりとしている様子が窺えました。

全体的に機械にお任せしつつも、ミスをなくしたり防ぐための工夫がいくつも実践されており、品質に対しての意識の高さが感じられる現場でした。

次は基板を製品の筐体に組み込む工程へと進んでいきます。

ここは弊社専用の組み立て作業部屋となっており、見学時はRTR-500シリーズの親機と子機の組み立てが行われていました。

ここではご紹介したいことがいくつもあったのですが、数が多すぎるのでその中の2点を紹介させていただきます。

はんだ付け作業の正確さ

A企業様では、作業に関しての国の試験以外にも独自で試験を行っており、作業者の技術が一定以上にならないと作業をさせていないということで、作業者の皆様の正確さに驚きました。機械でのはんだ付けと遜色ないか、それ以上のレベルで作業を行うことができるそうです。

また、はんだ付け作業は例外なく顕微鏡を使って作業を行っていました。そうすることで品質面でしっかりとした成果を出しているとのこと。実際、機械がやっていると思っていた場所を熟練工の方が手際よくはんだ付けしているのを見て、私的にはかなりの衝撃でした。聞いたところでは、熟練工の方は0.6mm x 0.3mmサイズの部品をはんだ付けできるそうです……。

組付けミス・作業ミスをなくすための作業手順

皆さんがよくご存じのTR-7シリーズの前面にある3つのボタン。

ただのボタンなのですが、何度も製造を重ねる中で、組み立て時の作業効率を上げ、かつミスがなくなる工夫がされていました。

従来は上も下もないただの単独のボタンだったそうですが、今は同色のボタンが2つ連結されていて、本体側の溝にはめるだけで正しい位置に組付け出来るように変更されたとのこと。弊社との業務の積み重ねの中で、作業効率・品質を考えて設計変更をしたケースですね。

他にも、液晶画面に張られている保護フィルムを剥がし忘れないように、組付け検査時にマジックペンで保護フィルム上に検査済み印としてマークして、最後の工程でマークが残っている保護フィルムを剥がすようにしている、というように、簡単なことなのですが作業ミスを減らして品質を上げる工夫が随所にありました。

他にも紹介したいところは色々とあったのですがあまりに多すぎるので、工場内の見学の紹介はここまでといたしまして、次は担当者の方にお話を伺ってみることにしました。

今回の工場見学を含めてお世話になりました、弊社の製品を担当していただいているA様、B様にお話を伺いました。

まず弊社の製品を作り始めたころのお話からお聞かせいただけるでしょうか?

「2006年ごろだったと思います。その当時はまだこちらの建屋ではなくて、臨時で増設していた工場の方での作業だったと記憶しています。その当時は、まだRTR-5シリーズを組み立てていた時期だったと思います。私事ですが、ティアンドデイ様の仕事、担当としてやってみるか? という流れで正式に社員となった時期だったのでよく覚えております。」

――長年にわたるご担当業務、ありがとうございます。弊社としては、できるだけ近い場所で信頼できる生産工場様を探していた時期だったかと思います。こうしておんどとりシリーズを品質よく生産し続けていただいていることを考えると、本当に良い出会いだったなぁ、と感じています。

「RTR-5シリーズ以後も、RTR-500シリーズやTR-7シリーズ、おんどとりeaseや散水レコーダなど、多機種にわたってお仕事を頂いております。こちらとしましても、生産数の上下の変動も少なく、継続して組立作業をご依頼いただいており感謝しております。」

――先ほどの工場見学で再認識したところではあるのですが、弊社といたしましても品質を意識して、電波を使う製品の組み立てを依頼するならこちら、という形でお願いしているということを製造担当から聞いております。

「ありがとうございます。確かに品質については気をつかっておりまして、例えばさきほどの組み立て部屋などはティアンドデイ様の専用の作業部屋として構えておりますが、これにはもちろん理由があります。電波を使う製品なので、検査時などに他社様製品による電波干渉などの影響が出ないようにするため、専用の部屋を構えているのです。他にも品質を確保するために、できる限りの対策を行っております。」

――ありがとうございます。あと、組み立てルームでの熟練工の方々の作業を見ていて、丁寧かつすばやい作業で、大変感心いたしました。ただ、実際問題としてあれだけ根を詰めて作業されていると、疲れたり、あるいはうちの製品を見ると嫌になったり…… ということはないのでしょうか?

「まず作業についてなのですが、実際には細かい反復作業が大好き! という担当者が結構いるんですよね。私からすると驚きのことなのですが。」

――それは私からしても驚きの感想ですね……。

「それと、基本的には適材適所という形で配置していますし、順番に作業も入れ替わっているので、嫌になってしまうケースはほとんどないですね。」

「あと、ティアンドデイ様の製品についてなのですが、こちらは作業者にも大変好評です。まず組み立てしやすい。これはもちろんティアンドデイ様に製造工程のために改良を加えていただいていることも関係しています。弊社では他社様のものを含めて数多くの製品を組み立てていますが、ティアンドデイ様の製品はよりシンプルに設計されているため組み立てしやすい、というのは作業者の共通意見でした。」

「あと大事なのは、『デザインがいい』『かわいい』という意見ですね。作業者の皆様は女性の方が多いのですが、デザインに対しての評判はとても良いですね。実際に普段の生活の中でティアンドデイ様の製品を見つけると、あれ私が組み立ててるやつだ! って喜んでいるようです。」

――ものすごくうれしいお言葉です。弊社からすると、作業者の方々があれだけ気をつかって組み立て作業をしてくださっていること自体にも感謝の気持ちで一杯だったのですが。本当に、ありがたいお話です。

「そういえば、作業者の間で最近twitterで紹介されていた水のボトルが可愛い! という話が出ていました。」

――え? 組立作業をされている方、弊社のtwitterを見てくださってるんですか? ありがたいというか、驚きましたというのが正直なところです。

ちなみにあの水のボトルはECサイトのメインイメージをラベルにしているのですが、よく見ると弊社の製品が色々な場所で使われているのを表現したイラストになっているんですよね。今度お持ちしますので、ぜひご利用くださいね!

「ありがとうございます。きっと喜ぶと思います。」

――お伺いしにくいことですが、弊社以外の製品でどのようなものを製造されていますか?

「先ほど工場内見学時にいくつかご紹介させていただきましたが、長野県下のメーカー様などの製品についても組み立てております。他にも試作品の作成依頼や、そもそもの製品設計からを含めての依頼を受けるケースもあります。やはり電子機器の製造という観点ではそれなりのノウハウが必要となってきますので、そこを含めて弊社に依頼をしてこられるメーカー様は多いですね。」

――品質を含めた信頼があってこそのお仕事の依頼ですね。弊社としてもその部分を重視しておりますので今後ともよろしくお願いいたします。

最後になりますが、長野県には御社のような精密機器・電子機器を組み立てる工場が多いと思うのですが、これにはやはり理由があるのでしょうか?

「はい。便利な点はいくつかありますね。」

「まず空気がきれい。これって精密機械には重要な要素でして、空気中の不純物が少ないので、製品に空気中のホコリなどが付着するリスクが格段に減ります。もちろん空気洗浄しているわけですけど、元がきれいなのでリスクが低いです。」

「次に、湿度が低いこと。基本的に電子機器は湿度に弱いので、湿度は低い方が電子機器の生産に有利です。長野県は全体的に平野部の雨が少ないので湿度が低い地域が多く、さきほどの専用の組み立て部屋は実は温度と湿度が一定になるように設定されているのですが、その調整のためのエネルギーも少なくて済んでいます。」

「また長野県は海がない県ですけど、これは電子機器には大敵である潮風の影響がないというメリットにつながります。そして水資源が豊富でかつ綺麗なので、水を使う工場などの立地条件としても最適ですね。」

「あとは、東京・大阪・名古屋という拠点に対してほどほどの距離であるため、便利というのもあります。」

――なるほど、様々な好条件が揃っているわけですね。色々と勉強になりました。ありがとうございます。

本日はお忙しい中、長時間ご対応いただきまして大変ありがとうございました。今後ともよろしくお願いいたします。

こうして念願のおんどとりシリーズの工場見学が終わりました。

今回見学させていただいたA企業様ですが、もちろんISO取得をしておられます。そういう意味では、他のISO取得をされている生産工場様と同じレベルの品質が確保されていると言えるのですが、実際にはその品質を維持するための社内の基準を厳しめに設定し、かつ実践している工場様でして、それを肌で感じることができました。

おんどとりシリーズはそのような厳しい目で品質を確保した上で25年間製造され続け、そして皆様のもとに届けております。

これからも一層の努力と共に確かな製品を作り続けてまいりますので、今後とも「おんどとり」をよろしくお願いいたします。